P. Vilaa* y M. N. Pereyraa

aDepartamento de Construcción, Facultad de Ingeniería, Universidad de la República, CP 11300, Montevideo, Uruguay, pvila@fing.edu.uy, mpereyra@fing.edu.uy

*Autor de correspondencia

Recibido: 20 de marzo de 2025

Aceptado: 21 de mayo de 2025

RESUMEN

Los pavimentos de adoquines de hormigón son una alternativa eficiente debido a su resistencia, durabilidad, fácil mantenimiento y su versatilidad estética. En Uruguay, la norma de adoquines (UNIT 787) está desactualizada y a nivel internacional no existe consenso en los requisitos aplicables. El objetivo de este trabajo es analizar las propiedades físico-mecánicas de adoquines de la producción nacional, con el fin de generar una base de datos que refleje la producción y contribuya a la actualización de la normativa vigente. Para ello se evaluaron las principales propiedades de interés (absorción de agua, densidad, resistencia a compresión, módulo de rotura, tracción indirecta por compresión y desgaste) y se analizó tanto la variabilidad de los resultados obtenidos como su correlación con la resistencia a la compresión, que constituye el requisito actual de la norma. Los resultados mostraron una adecuada correlación entre la resistencia a compresión y el resto, a excepción de la resistencia al desgaste.

PALABRAS CLAVE: Adoquines, resistencia mecánica, abrasión, resultados individuales, rango de variación

ABSTRACT

Concrete block pavements are an efficient alternative due to their strength, durability, easy maintenance, and aesthetic versatility. In Uruguay, the concrete block standard UNIT 787 is outdated, and there is no consensus on applicable requirements at the international level. The objective of this paper is to analyze the physical and mechanical properties of paving blocks produced in the country to generate a database that reflects local production and contributes to updating the current regulations. The main properties of interest were evaluated, including water absorption, density, compressive strength, modulus of rupture, splitting tensile strength, and abrasion resistance. The variability of the results and their correlation with compressive strength, which is the current requirement established by the standard, were also analyzed. The results showed a good correlation between compressive strength and other properties, except for abrasion resistance.

KEYWORDS: Paving blocks, mechanical strength, abrasion, individual results, range of variation

- Introducción

Los adoquines de hormigón son piezas prefabricas, empleadas para conformar la capa de rodadura en los pavimentos articulados de hormigón (PAH). Este tipo de pavimento es ampliamente utilizado en proyectos de infraestructuras debido a su capacidad para resistir cargas elevadas, su durabilidad en condiciones ambientales adversas (como en lugares de derrame de combustibles y aceites, así como ciclos de hielo-deshielo), su atractivo estético, facilidad de fabricación y su eficiencia en términos de costos durante su ciclo de vida. Estas características hacen que sean la opción preferida para aplicaciones como puertos, aeropuertos, estaciones de bus, estaciones de servicio, zonas de almacenamiento de contenedores, garajes, calles urbanas secundarias y vías peatonales [1]. A su vez, en el contexto de la construcción sostenible, ciertos diseños de PAH incorporan propiedades permeables, lo que contribuye a la gestión eficiente del drenaje urbano al reducir la escorrentía superficial y mejorar la infiltración de agua sin comprometer el desempeño estructural del pavimento [2]. Su capacidad para ser fabricado con materiales reciclados incrementa su sostenibilidad y reduce el impacto ambiental asociados a la extracción de recursos naturales. En tal sentido, diversos estudios han explorado la viabilidad de incorporar residuos de construcción y demolición, subproductos industriales y residuos sólidos urbanos en la producción de adoquines, obteniendo resultados favorables en términos de resistencia mecánica y durabilidad [3,4].

En la revisión de la normativa extranjera que regulan los requisitos que deben cumplir los adoquines, se constató la falta de consenso con relación a la resistencia mecánica que debe evaluarse. Mientras que en algunas se establece la resistencia a compresión como criterio principal (tal es el caso de la ASTM C936 [5], la ABNT NBR 9781 [6] y NTON 12 009 [7]), otras consideran el módulo de rotura (IRAM 11656 [8], NTC 2017 [9], NTG 41086 [10] y NTON 12 009 [7]), y otras la resistencia a tracción indirecta por compresión (UNE-EN 1338 [11] y NTE INEN 3040 [12]). En cuanto a la absorción de agua, todas las normas incluyen este requisito, empleando el mismo procedimiento de ensayo, pero variando el límite exigido. En lo que respecta a la resistencia al desgaste, todas las normas, a excepción de la norma ASTM C936 [5], contemplan el método de desgaste por disco ancho; algunas incluso incorporan adicionalmente el método Böhme (o Dorry) [10-12]. Cabe destacar que, en la mayoría de las normas, los valores límite de cada parámetro varían en función de la solicitación a la que estará sometido el pavimento (que en general se clasifica en peatonal, vehicular liviano o vehículos especiales con elevado efecto de desgaste).

La normativa nacional vigente, UNIT 787 [13], data de 1989 y requiere una actualización. En esta se establece como requisito la resistencia a la compresión, remitiendo al procedimiento de la norma UNIT 40 del año 1948, la cual ha sido remplazada en dos oportunidades [14,15]. Además, hace referencia al uso de un encabezado adherido con mortero de azufre, una técnica que ha dejado de usarse en Uruguay. Por otra parte, Gutiérrez y Viurrarena [16] reportaron que fue imposible realizar el ensayo de desgaste allí indicado, debido a que la presión requerida del elemento de ensayo contra la pista resultó excesiva, lo que provocó el frenado y generó un desgaste acero-hormigón en lugar de arena-hormigón.

Por otro lado, todas las normas extranjeras consultadas [5-12] además de establecer requisitos expresados en valores medios de los parámetros evaluados, también limitan la variabilidad entre adoquines del mismo lote. Estas normas exigen que, además de alcanzar un valor medio específico (o no superarlo, como es el caso de la absorción de agua y el desgaste), los resultados individuales se mantengan dentro de los límites establecidos. En contraste, la UNIT 787 [13] no contempla restricciones sobre la variabilidad individual, lo que permite la aceptación de lotes con alta dispersión en los parámetros de ensayo.

Considerando además que, en Uruguay, en el sector de la construcción las normas técnicas de UNIT no son de cumplimiento obligatorio y sumado a las limitaciones indicadas en la norma vigente de adoquines, hace que los pliegos de obras no la exijan y muchas veces no se utilice. La falta de consenso en los criterios de evaluación presentes en las normas extrajeras subrayan la necesidad de un estudio unificado que proporcione antecedentes locales. Este trabajo aporta datos para la redacción de una versión actualizada de la norma nacional, permitiendo una regulación más coherente y un control de calidad más riguroso para los adoquines de hormigón. A su vez, el presente estudio exploró un nuevo método de desgaste para el medio, el de disco ancho, método empleado por las normas extranjeras.

El estudio tuvo como objetivo analizar las propiedades físico-mecánicas de los adoquines de hormigón extraídos de la producción nacional, evaluando su variabilidad y desempeño en términos de absorción de agua, densidad, resistencia mecánica (compresión, módulo de rotura y tracción indirecta por compresión) y resistencia a la abrasión. Se buscó establecer correlaciones entre estos parámetros y la resistencia a la compresión (requisito actual de la norma) y se buscó respaldar la inclusión de requisitos normativos tanto para valores medios como individuales por lote, permitiendo a futuro establecer criterios más rigurosos en la normativa nacional para optimizar el diseño de los PAH en función de su resistencia mecánica y durabilidad.

- Materiales y ensayos

2.1 Muestras para ensayo

Los ensayos se realizaron sobre adoquines tipo Unistone de 80 mm y 100 mm de espesor nominal y de diferentes clases de resistencias (20 MPa a 50 MPa, aproximadamente). Los lotes pertenecieron a las tres principales empresas productoras (identificadas como h, m y p) de la zona metropolitana de Montevideo, Uruguay. El trabajo involucró diferentes ensayos de acuerdo con lo que se describe en la Sección 2.2.

Los adoquines eran producidos en moldes metálicos, incluyendo seis unidades por molde (el proceso de fabricación consistió en el llenado de los moldes con hormigón fresco, seguido de la compactación mediante vibro-presión, curado a temperatura controlada y vapor de agua y posterior desmolde). Para cada lote sometido a ensayo, se realizó una selección aleatoria de moldes, cuya cantidad se detalla en la Tabla 1.

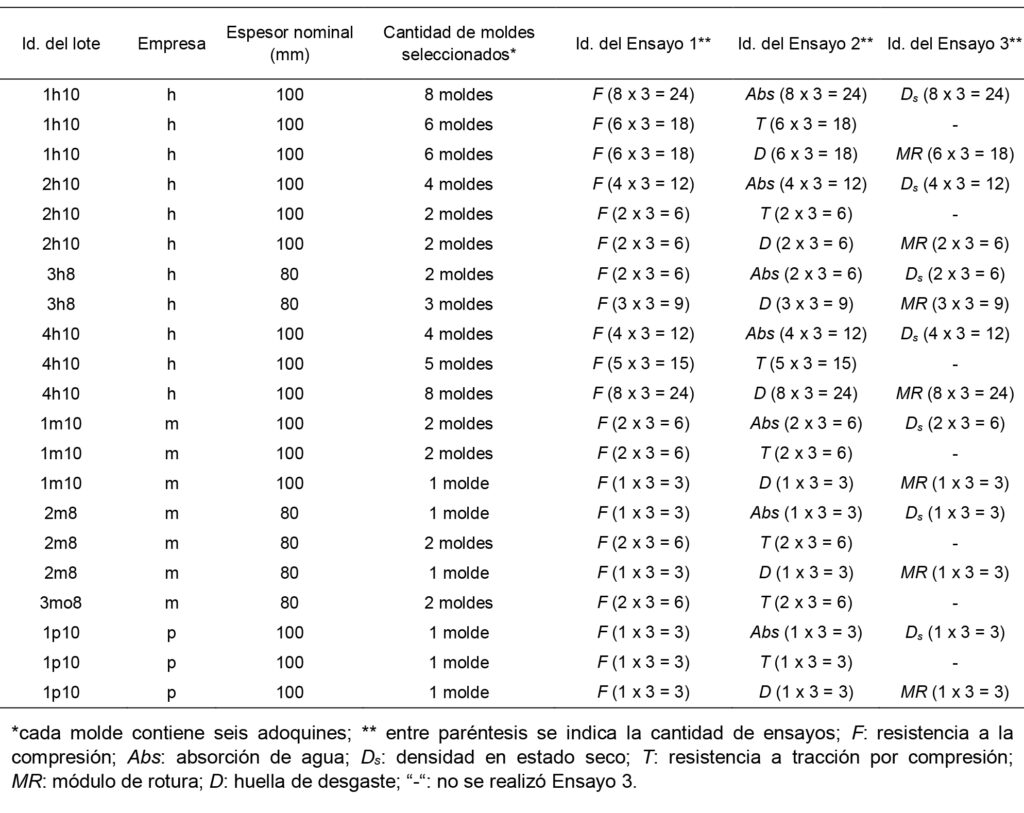

Tabla 1. Distribución de ensayos.

De los seis adoquines pertenecientes a cada molde, tres fueron designados al Ensayo 1 y los otros tres al Ensayo 2 (y eventualmente al Ensayo 3). En el caso específico de la serie de ensayos de absorción de agua (Abs) y densidad (Ds) y la serie módulo de rotura (MR) y desgaste (D); en cada una, ambos ensayos se realizaron sobre el mismo adoquín, de forma tal de optimizar el uso de las muestras. Los adoquines pertenecientes al mismo lote fueron fabricados empleando la misma dosificación, la misma compactación el mismo curado y las mismas condiciones de almacenamiento, según la información suministrada por las empresas.

2.2 Técnicas de ensayo

2.2.1 Espesor y sección real

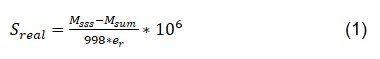

El espesor real (er), en mm, se determinó según el procedimiento en IRAM 11656 [8]. La sección real promedio (Sreal), en mm2, se determinó aplicando el principio de Arquímedes [17] (volumen del adoquín = volumen de agua desplazada) y considerando una densidad del agua de 998,0 kg/m3 (promedio para una temperatura entre 20 °C y 25 °C) según la Ecuación 1.

Donde Msss es la masa en condición saturada a superficie seca al aire y Msum es la masa saturada sumergido suspendido en agua, ambas en gramos. er es el espesor real, en mm.

En el rango de temperatura que se trabajó, la densidad del agua puede variar entre 998,5 kg/m3 a 18,3 °C y 996,6 kg/m3 a 26,7 °C [18], por lo tanto, la influencia de esta variación en el resultado de Sreal, adoptando en el cálculo una densidad de 998,0 kg/m3, fue como máximo 0,14 %.

2.2.2 Absorción de agua (Abs) y densidad del adoquín en condición seco (Ds)

La absorción de agua (Abs), expresada como porcentaje respecto a la masa seca del adoquín (Ecuación 2), se determinó según IRAM 11656 [8]. La densidad en condición seco (Ds), expresada en kg/m3, se calculó como el cociente entre la masa seca Ms y el volumen del adoquín, este último medido según el principio de Arquímedes y considerando la densidad del agua de 998 kg/m3 para una temperatura entre 20 °C y 25 °C (Ecuación 3) (respecto a la variación de la densidad del agua con la temperatura de trabajo, se realiza la misma aclaración que para Sreal).

Donde Ms es la masa en condición seca, Msss es la masa a superficie seca al aire y Msum es la masa saturada sumergido suspendido en agua, expresados en gramos.

2.2.3 Resistencia mecánica (compresión, módulo de rotura y tracción indirecta por compresión)

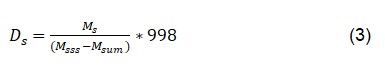

El ensayo de resistencia a la compresión se realizó siguiendo los lineamientos de UNIT 101 [14]. Los adoquines se ensayaron en condición de saturados a superficie seca, se utilizó encabezado de material compensado MDF de (4 ± 1) mm de espesor y una velocidad de carga de (0,25 ± 0,1) MPa/s. La resistencia (F), en MPa, se determinó como el cociente entre la carga máxima de ensayo (Cmax), en N, y la sección transversal real (Sreal) en mm2. No se empleó ningún factor de corrección por esbeltez.

El módulo de rotura (MR) se determinó siguiendo los lineamientos de IRAM 11656 [8]. Los adoquines se ensayaron en condición de saturados a superficie seca, aplicándose la carga a una velocidad de (0,10 ± 0,05) MPa/s. El MR se calculó según la Ecuación 4.

Donde MR es el módulo de rotura, en MPa; Pmax es carga máxima, en N; Le es la luz libre entre apoyos inferiores del suplemento de ensayo; ar es el ancho real del adoquín, en mm; ai el ancho del rectángulo inscripto, en mm; y er el espesor real del adoquín, en mm.

El ensayo de resistencia a tracción indirecta por compresión (T) se realizó según la norma española UNE-EN 1338, Anexo F [11]. Se utilizó un dispositivo con dos soportes rígidos; uno para la aplicación de la carga y el otro para el apoyo del adoquín. Se utilizó material compensado MDF de (4 ± 1) mm de espesor, (15 ± 1) mm de ancho y al menos 10 mm más largo que el plano de fractura previsto, se ensayó a una velocidad de carga de (0,05 ± 0,01) MPa/s. Luego del ensayo se determinó la sección de rotura (Srot), en mm2 (Ecuación 5) y posteriormente la tensión de rotura (T), en MPa (Ecuación 6). La norma del ensayo indica aplicar un factor de corrección k dependiendo del espesor del adoquín (k = 1,11 para los adoquines de 100 mm de espesor y k = 1 para adoquines de 80 mm de espesor).

Donde, lrot es la longitud promedio de rotura en sentido longitudinal del adoquín, entre la cara inferior y la cara de desgaste, en mm; er es el espesor; y Fmax es la carga máxima en N.

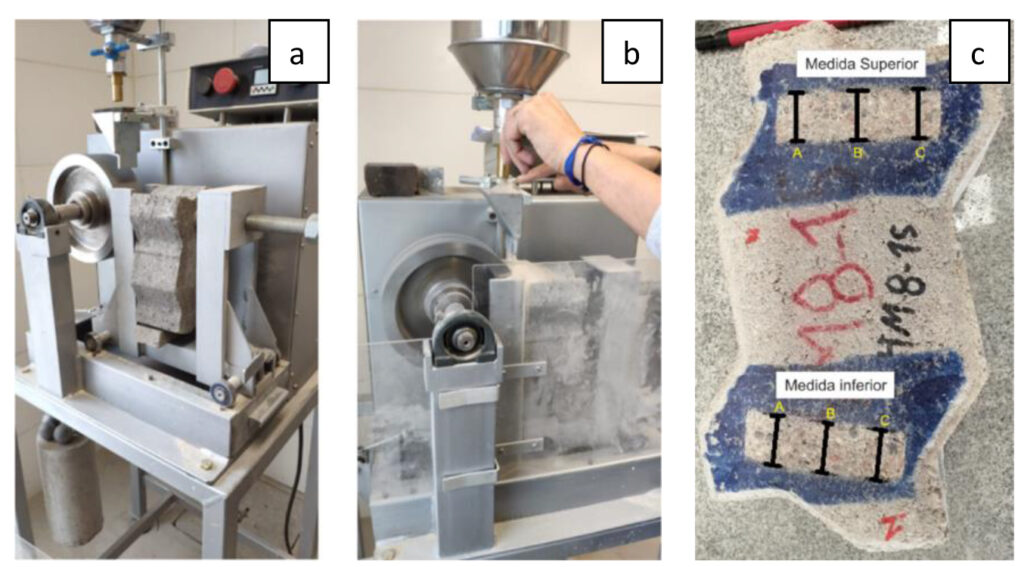

En la Figura 1 se muestran adoquines posicionados previos a los ensayos de resistencia mecánica.

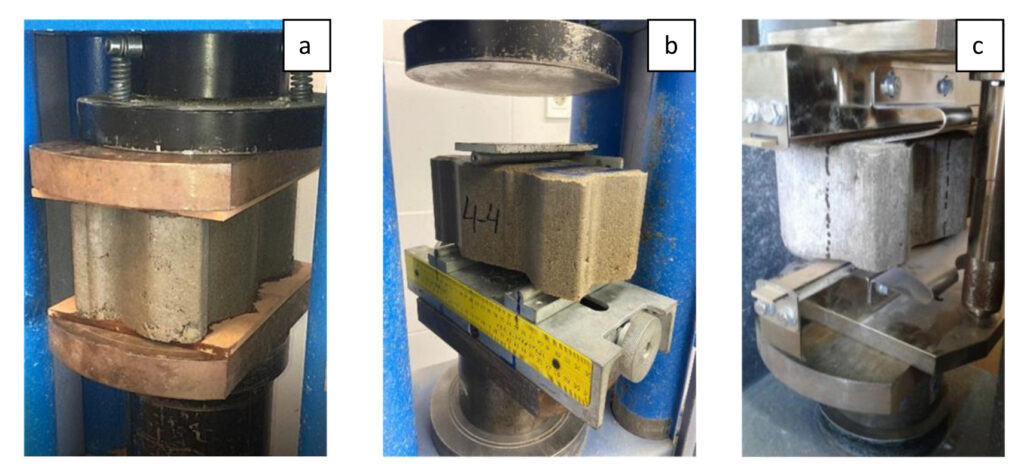

2.2.4 Resistencia al desgaste (D)

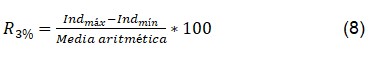

La resistencia al desgaste se evaluó mediante el método del disco ancho de abrasión (Figura 2). A excepción de la norma americana ASTM C936 [5], este procedimiento está contemplado en el resto de las normas consultadas (IRAM 11656 [8], NBR 9781 [6], UNE-EN 1338 [11], NTG 41086 [10], NTE 3040 [12], NTC 2017 [9]). Las principales diferencias entre ellas radican en el material de calibración utilizado y en el abrasivo empleado. En este estudio, se adoptó el procedimiento establecido por la norma IRAM 11656 [8], con la excepción del material de calibración, para el cual se utilizó una placa de vidrio común de 6 mm de espesor. Este material, indicado por la norma NBR 9781 [6], fue seleccionado debido a su mayor disponibilidad en el mercado local en comparación con el material especificado en IRAM 11656 [8] (placa de mármol). El resultado de ensayo (D) es el ancho de huella de desgaste, expresado por la longitud del segmento B (representado en la Figura 2c), en mm.

2.3 Técnicas de análisis

2.3.1 Rango de variación de resultados individuales

Como se indicó en la Sección 2.1, de cada molde compuesto por seis adoquines, se conformaron series de tres unidades para cada ensayo (Tabla 1). Los parámetros evaluados fueron: absorción de agua (Abs), densidad en condición seco (Ds), resistencia a la compresión (F), módulo de rotura (MR), resistencia a tracción indirecta por compresión (T) y huella de desgaste (D). Cabe destacar que, en las series de ensayos – absorción de agua y densidad, por un lado, módulo de rotura y desgaste, por el otro – los ensayos se realizaron sobre el mismo adoquín en cada caso. En los adoquines sometidos a los ensayos de módulo de rotura y desgaste, primero se realizó el ensayo de desgaste, el cual afecta únicamente la zona superficial del adoquín, alejada de la región central donde posteriormente se aplicó la carga para el ensayo de flexión.

Por lo tanto, para cada serie de tres adoquines, se obtuvieron tres resultados individuales para cada parámetro de ensayo. A estos tres resultados se le calculó la media aritmética, el rango de variación absoluto (R3) y el rango de variación relativo R3%. El R3 se definió como la diferencia entre el valor máximo (Indmáx) y mínimo (Indmin) de las tres determinaciones (Ecuación 7) (su unidad corresponde a la del parámetro de ensayo) y R3% correspondió a esta misma diferencia, expresada como porcentaje respecto a la media aritmética de las tres determinaciones (Ecuación 8).

![]()

2.3.2 Modelos de regresión entre los diferentes parámetros y la resistencia a la compresión

Se analizó la correlación de la resistencia a la compresión (F) con la absorción (Abs), con la densidad en estado seco (Ds), el módulo de rotura (MR), la resistencia a tracción indirecta (T) y la resistencia al desgaste (D). Para ello, se utilizó el modelo de regresión lineal simple (con una única variable explicativa).

- Resultados y discusión

3.1 Parámetros de ensayo y su variabilidad

3.1.1 Absorción de agua

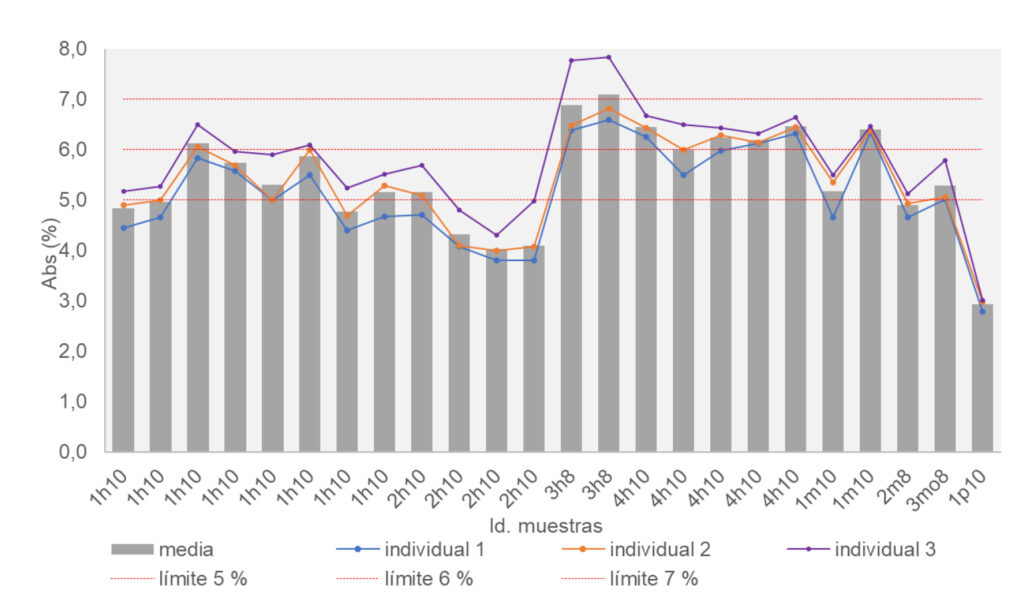

En la Figura 3 se muestran los resultados individuales de absorción de agua (Abs) y la media aritmética de los tres resultados individuales por molde.

Los valores individuales de absorción de agua oscilaron entre 2,8 % y 7,8 %, mientras que los valores medios estuvieron comprendidos entre 2,9 % y 7,1 %. De acuerdo con el límite normativo nacional vigente (UNIT 787 [13]), que establece un máximo del 7 % en los valores individuales, la mayoría de los resultados se ubicaron por debajo de este límite, con excepción de dos valores correspondientes a la partida 3h8. La norma ABNT NBR 9781 [6] establece un límite de 7 % para los valores individuales y de 6 % para los valores medios. Considerando estos límites dos resultados no cumplen con el individual (en 3h8) y ocho valores medios superan el 6 %, es decir el 33 % de los moldes ensayados. Por su parte, las normas IRAM 11656 [8] y ASTM C936 [5] adoptan el límite de 7 % en los valores individuales y de 5 % en los valores medios. Para este último límite, dieciséis valores medios lo superaron. Esto representó el 67 % de los moldes ensayados.

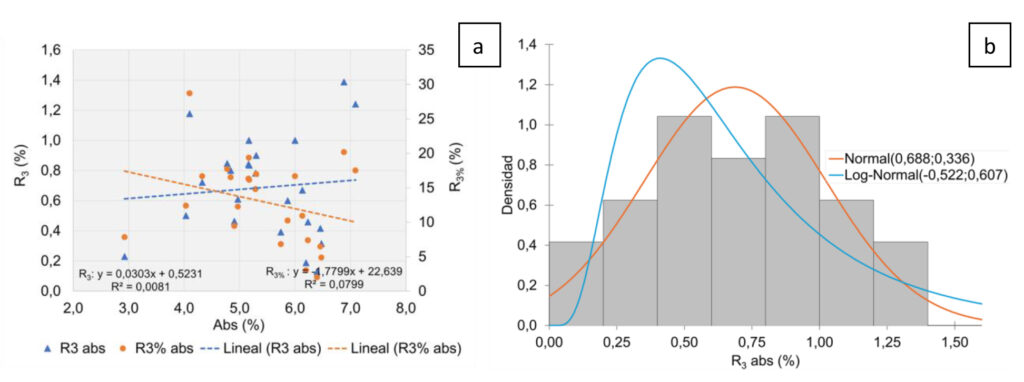

En la Figura 4a se presenta R3 abs y R3% abs en función de la absorción media, mientras que la Figura 4b muestra el histograma de R3 abs. Las líneas punteadas representan la tendencia de ambos parámetros, cuya horizontalidad o inclinación refleja la variabilidad de R3 o R3% con el nivel del parámetro de ensayo (en este caso la absorción de agua). En el gráfico de histograma se representa la curva de distribución normal y la log-normal, ambas determinadas a partir de la media aritmética y desviación estándar de los datos experimentales.

El rango de variación de tres resultados individuales R3 en un total de 24 moldes presentó un mínimo de 0,13 %, un máximo de 1,39 % y una media de 0,69 %. No se observó un aumento significativo en R3 abs con el incremento del nivel de absorción. Respecto del ajuste de los datos a la distribución normal, se observó una adecuada simetría entorno del valor medio. Sin embargo, la “cola izquierda” de la curva teórica penetra a la izquierda del eje de las ordenadas, resultando en valores de R3 absurdamente negativos. La distribución log-normal no presenta valores negativos, sin embargo, presenta un menor ajuste a la simetría de los datos.

Considerando los límites de la norma ABNT NBR 9781 [6] (6 % en la media y 7 % en el individual), la tolerancia permitida entre la media y el resultado individual máximo es 1 % para este nivel de absorción. En cambio, según IRAM 11656 [8] y ASTM C936 [5] (que fijan el límite de 5 % en la media y 7 % en el individual) la tolerancia es 2 %. Extrapolando estas tolerancias al parámetro R3, representan una diferencia máxima entre el valor máximo y mínimo de 2 % y 4 % respectivamente. De los datos experimentales se observó que la variabilidad en el molde fue inferior a la tolerancia establecida por la norma ABNT NBR 9781 [6], representando la media de R3 el 35 % de la tolerancia normativa (0,69 % / 2 %). Por otro lado, respecto a la tolerancia de 2 % de la IRAM 11656 [8] y de la ASTM C936 [5], la media de R3 resultó ser el 17 % (0,69 % / 4 %). Se debe tener en cuenta que las normas mencionadas anteriormente hacen referencia a la variabilidad total del lote. Sin embargo, el presente trabajo expone resultados de variabilidad de adoquines pertenecientes al mismo molde, con lo cual es esperable que sea menor.

Consultadas otras normas de ensayos en hormigón endurecido, la ASTM C 642 [19] no proporciona valores de variabilidad de ensayo ni para la densidad ni para la absorción. La norma CSA 23.2-11C [20] establece que la diferencia en el resultado de la absorción de agua en hormigón no debe superar el 0,5 % (precisión del ensayo). En los adoquines extraídos de la producción más de la mitad de los moldes presentaron una variabilidad superior a la establecida en la norma canadiense. Se debe tener en cuenta que esta norma considera la variabilidad del ensayo realizado por el mismo operador, sobre el mismo material y en un período corto de tiempo, empleando el mismo equipamiento. Si bien los adoquines para el estudio de variabilidad fueron extraídos del mismo molde, son elementos diferentes, por lo cual es esperable que sea mayor.

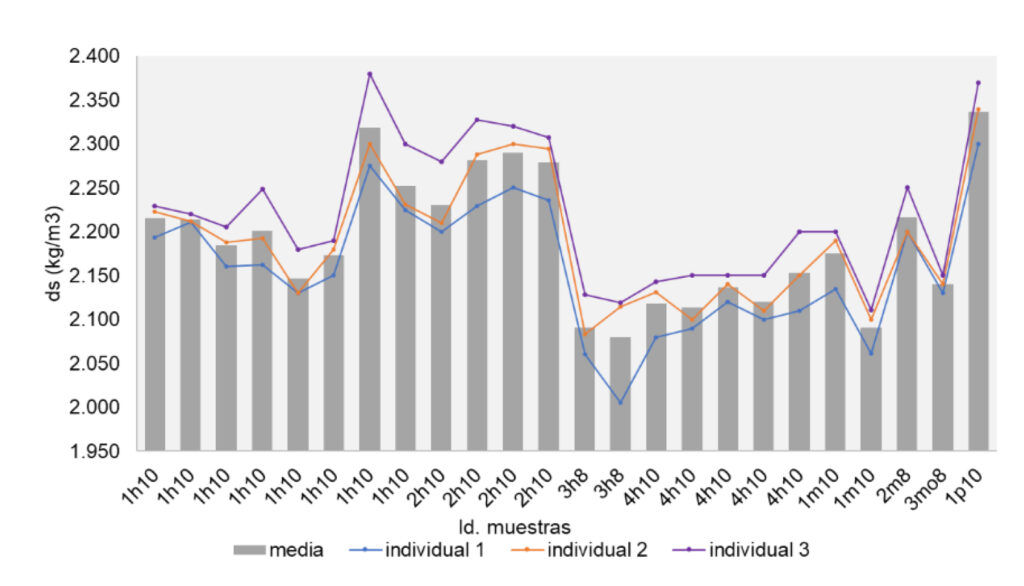

3.1.2 Densidad del adoquín en condición seco

En la Figura 5 se muestran los resultados individuales y promedio de la densidad (Ds). Los resultados individuales estuvieron comprendidos entre 2005 kg/m3 y 2380 kg/m3, mientras que los resultados medios por molde entre 2080 kg/m3 y 2337 kg/m3. Estos resultados están entre los valores habituales para hormigón convencional según lo reportado en la literatura [23,24].

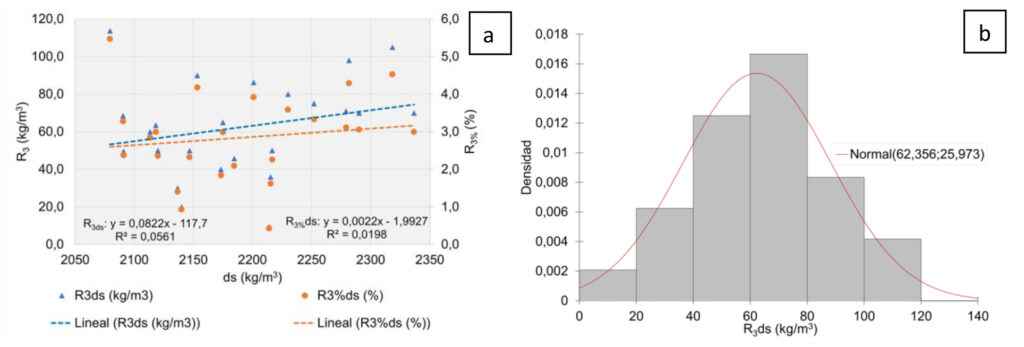

El rango de variación de tres resultados individuales R3 en un total de 24 moldes presentó un mínimo de 9,4 kg/m3, un máximo de 113,7 kg/m3 y una media de 62,4 kg/m3 (Figura 6). No se observó un aumento significativo de R3 con el aumento del nivel de densidad.

Las normas consultadas de adoquines no hacen referencia a la variabilidad del ensayo de densidad. A su vez y como ya se comentó, la norma ASTM C 642 [19] no cuenta con datos de variabilidad ni para el ensayo de densidad ni absorción. La norma canadiense CSA 23.2-11C [20] hace referencia a la diferencia en el resultado de ensayo de densidad del hormigón en estado endurecido, considerando el ensayo realizado por el mismo operador y en el mismo material, en un corto período de tiempo, no debería diferir en más de 20 kg/m3. La norma española UNE-EN 12390-7 [23] hace referencia a la variabilidad de la densidad saturada del hormigón endurecido empleando el método hidrostático y el método geométrico. En el primero la desviación estándar máxima esperada es de 6,5 kg/m3 (que corresponde a un R3 máximo de 21,5 kg/m3). En el segundo la desviación estándar máxima es de 13,9 kg/m3 (que corresponde a un R3 máximo de 45,9 kg/m3).

Por lo tanto, la variabilidad del ensayo de tres adoquines de cada molde extraídos de la producción local, resultó en la mayoría de los casos mayor a lo indicado en las normas de hormigón (Figura 6). Como ya se comentó para la absorción, los tres adoquines, aunque fueron extraídos del mismo molde, son elementos diferentes por lo tanto con una variabilidad asociada diferente a las condiciones de precisión de ensayo de la norma canadiense y de la norma europea, por lo cual fue razonable un resultado mayor. Sin embargo, el resultado máximo obtenido de 113,7 kg/m3 resultó en más de 5 veces la variabilidad máxima del ensayo según la norma europea (21,5 kg/m3), diferencia que resultó excesiva. Con lo cual, se considera oportuno evaluar en laboratorio las condiciones de repetibilidad del método de ensayo.

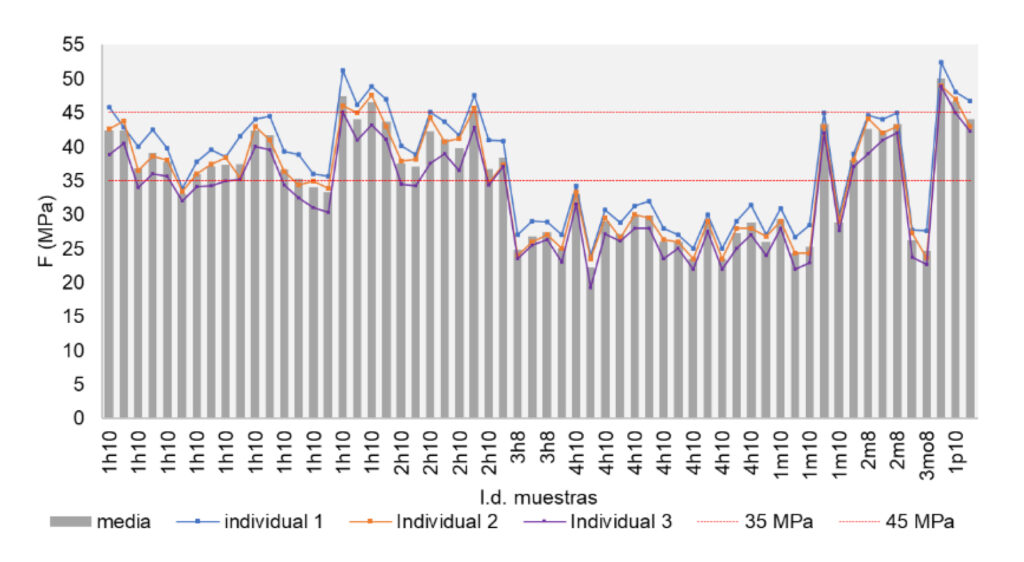

3.1.3 Resistencia a compresión

En la Figura 7 se muestran los resultados individuales y promedio de resistencia la compresión (F). Los resultados individuales estuvieron comprendidos entre 19,2 MPa y 52,4 MPa y la media por molde entre 22,2 MPa y 50,1 MPa. La normativa nacional UNIT 787 [13] considera dos clases de resistencia media, 35 MPa y 45 MPa. La primera, para uso en circulación peatonal y vehicular común y, la segunda, para uso en pavimentos con circulación de vehículos especiales. Considerando la clase de menor resistencia, 24 moldes presentaron resultados por debajo de este límite, lo que representó el 40 % de los moldes ensayados.

En la Figura 8a se graficó el rango absoluto (R3) y el rango relativo (R3%) en función de la resistencia a compresión media y en la Figura 8b se muestra el histograma del rango relativo. En la resistencia mecánica la variabilidad suele expresarse relativa al nivel de resistencia [24-27]. En los datos propios se observó, de igual forma que en las referencias, el aumento de R3 con el aumento del nivel de resistencia (línea de tendencia azul en el gráfico de la Figura 8a) por lo que se consideró más adecuado adoptar el rango de variación relativo (R3%).

R3% presentó una media de 12,5 %, mínimo de 5,1 % y máximo de 22,5 %. Las normas de adoquines no hacen referencia al rango de variación entre resultados individuales y medios en la resistencia a la compresión, por lo tanto, fueron consultadas otras normas y reglamentos que hacen referencia al ensayo de resistencia a la compresión de probetas cilíndricas de hormigón. En tal sentido, el reglamento CIRSOC 201 [28] hace referencia al límite normativo para validar la media de tres resultados de probetas de 150 mm de diámetro y 300 mm de altura, fabricadas de una misma canchada. Aquí el rango de variación relativo máximo es 15 %. En los adoquines la variabilidad máxima correspondió a 1,5 veces la variabilidad en probetas (22,5 % / 15 %).

La norma ASTM C 39 [25] considera una precisión (rango de variación de tres resultados de ensayos en probetas de una misma canchada, fabricadas en el mismo laboratorio, ensayadas empleando el mismo equipamiento y por el mismo operario, en un corto período de tiempo) de 7,8 % para probetas de 150 mm x 300 mm fabricadas en condiciones de laboratorio y 9,5 % para probetas de 150 mm x 300 mm fabricadas en obra. La variabilidad máxima en los adoquines resultó en 2,4 veces mayor a la variabilidad del ensayo en probetas de obra (22,5 % / 9,5 %).

Por otro lado, los resultados de resistencia a compresión fueron comparados con datos previos reportados en la literatura. En particular, se adoptaron los valores de resistencia a compresión de 22 lotes de producción nacional analizados en el estudio de Gutiérrez y colaboradores [29], donde se registró una desviación estándar del lote de 7 MPa (lo que correspondió a un coeficiente de variación de 23,3 % y a un R3% de 76,9 %). A su vez, Dowson [30] indicó que, para sistemas de producción de alta capacidad con tecnología de vibración, se podría adoptar una desviación estándar de 7 MPa, en concordancia con los valores reportados por Gutiérrez et al. [26]. Ambos estudios hacen referencia a la variabilidad total del lote reflejada en la desviación estándar (o coeficiente de variación), mientras que en este trabajo se evaluó específicamente la variabilidad de tres ensayos extraídos del mismo molde de producción. Esta distinción es relevante, ya que la variabilidad dentro de un lote completo suele ser mayor debido a diferencias en materias primas, procesos de curado y condiciones operativas. En consecuencia, es esperable que los valores obtenidos del estudio sean inferiores a los reportados previamente en la literatura.

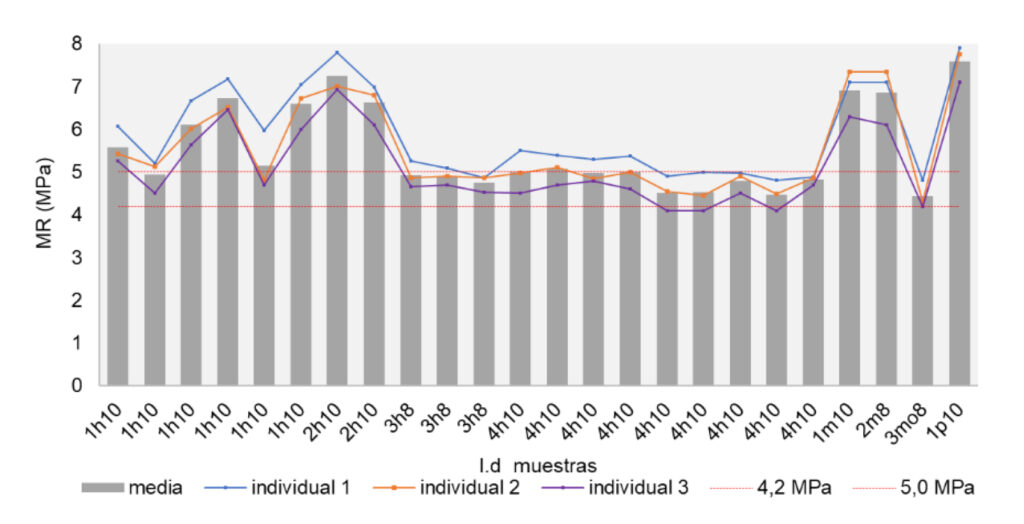

3.1.4 Módulo de rotura

En la Figura 9 se muestran los resultados individuales y promedio del módulo de rotura (MR). Los resultados individuales estuvieron comprendidos entre 4,1 MPa y 7,9 MPa y los resultados medios entre 4,4 MPa y 7,6 MPa. La norma argentina IRAM 11656 [8] indica entre sus requisitos un valor medio de 4,2 MPa y un mínimo individual de 3,8 MPa. La norma colombiana NTC 2017 [9] además de los límites anteriores, adopta el límite de 5,0 MPa para la media y en correspondencia 4,2 MPa de mínimo en el resultado individual. De un total de 72 ensayos, todos los resultados individuales fueron mayores a 3,8 MPa, solo tres resultaron por debajo de 4,2 MPa y la media por muestra fue en todos los casos mayor de 4,2 MPa y cinco estuvieron por debajo de 5,0 MPa.

El rango de variación relativo de tres resultados individuales del mismo molde (R3%) presentó una media de 13,6 %, mínimo de 3,9 % y máximo de 24,7 % (Figura 10). De forma similar a lo sucedido en la resistencia a la compresión, se observó el aumento de R3 con el aumento del nivel de resistencia.

Considerando los límites en la norma argentina (4,2 MPa en la media y 3,8 MPa en el individual), la diferencia entre ambos es de 0,4 MPa. Extrapolando esta diferencia al parámetro R3 a este nivel de resistencia media, correspondería a 0,8 MPa y expresado en R3% a 20 % (0,8 MPa / 4,2 MPa x 100). Por lo tanto, la variabilidad media del molde R3% correspondió al 70 % de la diferencia entre ambos límites indicados en la norma argentina. De igual forma, pero adoptando la diferencia entre la resistencia media de 5 MPa y la individual de 4,2 MPa (0,8 MPa) de la norma colombiana, lo cual corresponde a R3 de 1,6 MPa y a R3% de 32 % (1,6 MPa / 5 MPa x 100), el R3% de los datos en adoquines correspondió al 43 % de esta diferencia.

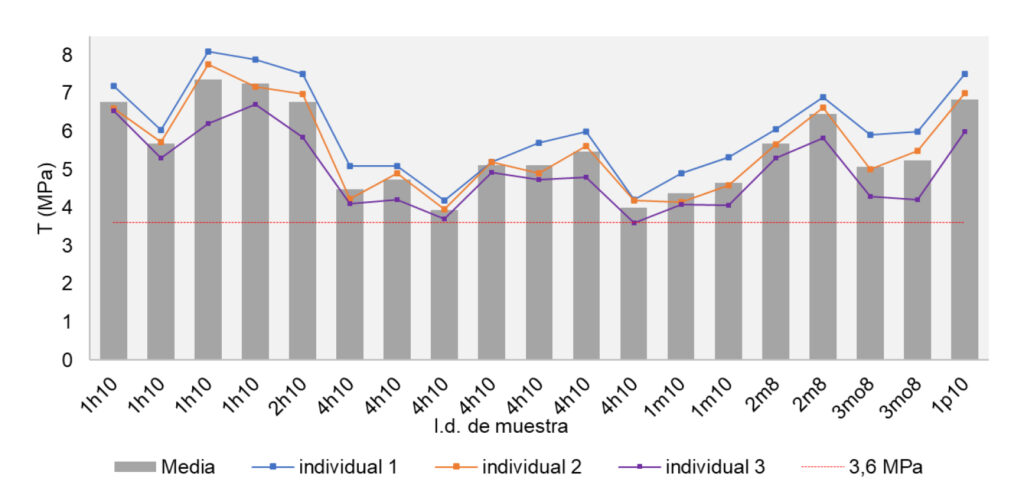

3.1.5 Resistencia a tracción indirecta por compresión (T)

Los resultados individuales estuvieron comprendidos entre 3,6 MPa y 8,1 MPa y la media aritmética de tres ensayos entre 3,9 MPa y 7,4 MPa (Figura 11). La norma europea UNE-EN 1338 [11] indica entre sus requisitos una resistencia característica mínima de 3,6 MPa (calculada a partir de seis resultados de ensayo) y un valor individual mínimo de 2,9 MPa. Si bien la media aritmética no se puede comparar de forma directa con el límite normativo expresado en resistencia característica, todos los moldes presentaron una media aritmética mayor de 3,9 MPa. Todos los resultados individuales resultaron mayores de 2,9 MPa.

El rango de variación relativo de tres resultados individuales del mismo molde (R3%) presentó una media de 19,3 %, con un mínimo de 5,4 % y un máximo de 34,3 % (Figura 12). De forma similar a lo sucedido en la resistencia a la compresión y el módulo de rotura, se observó el aumento de R3 con el aumento del nivel de resistencia.

Las normas de adoquines no hacen referencia al rango de variación en este método de ensayo. Consultadas las normas de hormigón, la ASTM C 496 [27] considera que el rango de variación de tres resultados del mismo laboratorio, en probetas de una misma canchada, ensayadas por el mismo operario, empleando el mismo equipamiento y en un lapso corto de tiempo, no debe exceder de 12 % para probetas de 150 mm x 150 mm x 510 mm. Por lo tanto, la variabilidad máxima en los adoquines resultó 2,8 veces mayor a la variabilidad indicada en la norma para probetas de hormigón. Como ya se comentó, si bien los adoquines fueron extraídos del mismo molde, son elementos diferentes, por lo cual era esperable una mayor variabilidad.

3.1.6 Resistencia al desgaste (D)

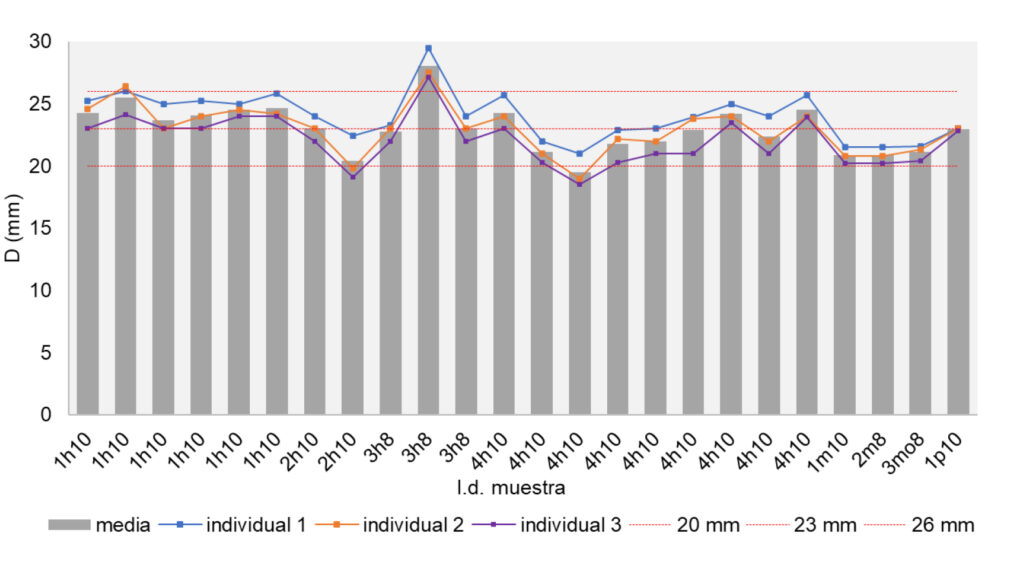

Los resultados individuales estuvieron comprendidos entre 18,5 mm y 29,5 mm y la media aritmética de tres ensayos entre 19,5 mm y 28,0 mm (Figura 13).

La normativa nacional UNIT 787 [13] no incluye dentro de sus requerimientos esta evaluación, ya que emplea una metodología diferente, específicamente el ensayo de desgaste Dorry. Las normas UNE-EN 1338 [11],

NBR 9781 [6] y NTE 3040 [12] establecen un límite de huella media, empleando el mismo método de ensayo, de 23 mm para pavimentos expuestos a tránsito común y de 20 mm para tránsito pesado. Por otro lado, la normativa IRAM 11656 [8] y NTC 2017 [9] adoptan un único límite para todos los tipos de pavimentos, de huella media de 23 mm. La norma UNE-EN 1339 [31] (para baldosas de hormigón) define cuatro clases de resistencia al desgaste: Clase 1, sin requisito; Clase 2, 26 mm, Clase 3, 23 mm, Clase 4, 20 mm. Estos requisitos son indicados a la media aritmética de tres resultados de ensayo, sin especificar requisitos a los resultados individuales. En las muestras ensayadas todos los lotes presentaron resultados medios de la huella mayores de 20 mm, salvo en uno de los moldes del lote 4h10. Respecto al límite de 23 mm, sólo trece resultados estuvieron por debajo y el resto alcanzaron ese límite (lo que representó el 46 % de los moldes).

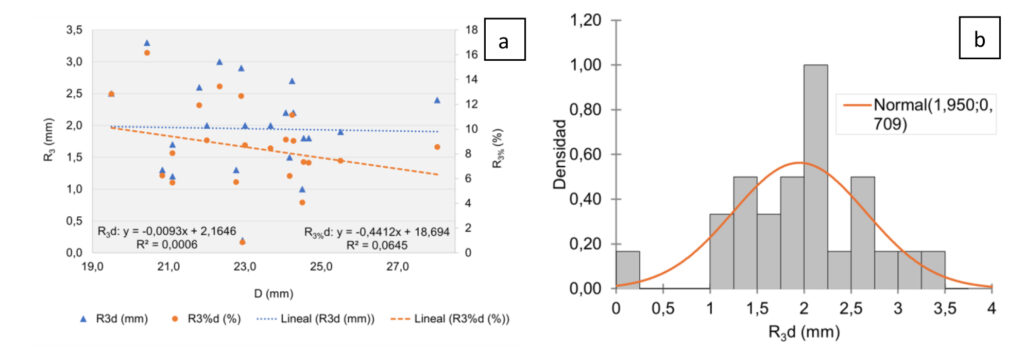

El rango de variación R3 presentó una media de 2 mm, con un mínimo de 0,2 mm y un máximo de 3,3 mm (Figura 14). A su vez, no se observó un aumento de R3 con el aumento del nivel de desgaste.

Existe algún trabajo previo en donde fue empleado el mismo método de ensayo, aunque estos son escasos. Dowson [30], evaluó la variabilidad del ensayo de desgaste en adoquines de seis empresas. La desviación estándar media de 14 ensayos fue de 0,37 mm (lo que correspondió a R3 de 1,2 mm, aproximadamente), resultando algo inferior a lo obtenido en el presente trabajo). Por otro lado, Reaple [32] evaluó la dispersión de la producción de dos empresas en un período de 5 años (2010 a 2015). La desviación fue 3,7 mm (lo que correspondió a R3 de 12,2 mm, aproximadamente), resultando en una variabilidad excesiva comparado con los datos del presente trabajo.

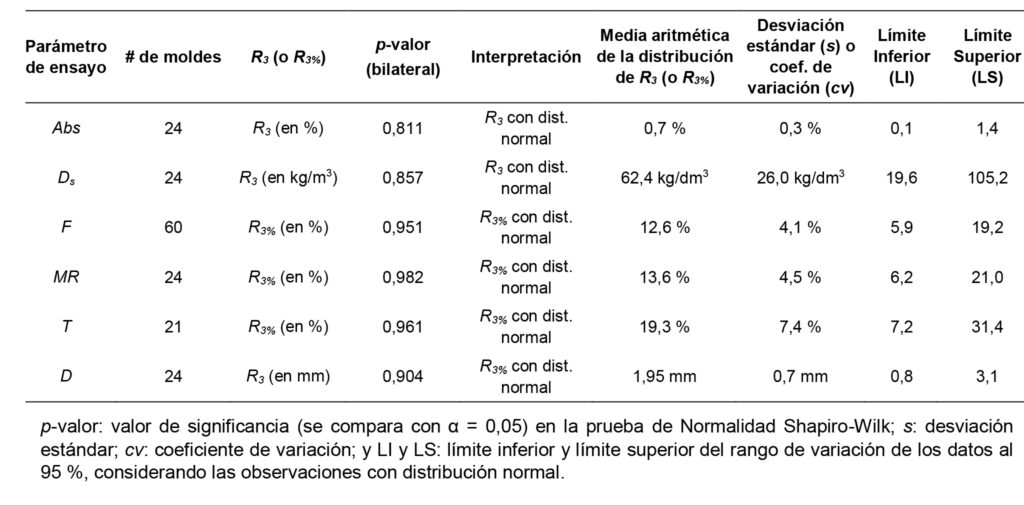

3.2 Análisis del rango de variación de los resultados de ensayo

En la Tabla 2 se presenta el resumen del análisis estadístico del rango de variación para cada uno de los parámetros de ensayo. Los resultados indican que, en todos los casos, el p-valor asociado a la prueba de normalidad fue superior al nivel de significancia adoptado (α = 0,05). En consecuencia, se puede afirmar que los conjuntos de datos correspondientes al rango de variación de tres adoquines ensayados por molde siguen una distribución normal. A partir de esta distribución se calculó el límite inferior (LI) y superior (LS) de R3 o R3% según se indica.

El hormigón, por su naturaleza heterogénea, presenta una variabilidad inherente. Asimismo, sus propiedades son evaluadas empleando magnitudes de naturaleza estocástica, por lo que también tienen asociada una variabilidad de carácter aleatoria. De esta forma, la variabilidad en los resultados de los ensayos en hormigón puede estar asociada a cuatro fuentes principales: a los materiales constituyentes, al proceso de producción y construcción, a la toma de la muestra y al ensayo en sí. La acumulación de todas resulta en la variabilidad global o general del resultado [24].

Tabla 2. Resumen de variabilidad de los parámetros de ensayo

Cuando se evalúa la calidad de la producción a partir de la variabilidad de los resultados de los ensayos se debe considerar que este puede incluir no solo la variabilidad propia de la producción, sino también la variabilidad de la toma de muestra, así como del ensayo en sí. Estas dos últimas fuentes de variabilidad están asociadas exclusivamente al responsable de la toma de muestra y al laboratorio de ensayo y es independiente del productor. Adoptando procedimientos normalizados tanto para la toma de muestra como para los ensayos, la variabilidad asociada al muestreo y al ensayo es de carácter aleatorio y la distribución de resultados al repetir el ensayo sigue una distribución normal o gaussiana, caracterizada por una media aritmética y una desviación estándar (s) o coeficiente de variación (cv o s%).

Sin embargo, en la práctica es difícil evaluar s (o s%) del ensayo en el laboratorio dado la cantidad de repeticiones de ensayo sobre una misma muestra para que sea válido la determinación de s. Por lo tanto, para evaluar la variabilidad es habitual trabajar con el concepto de rango de variación. Por este motivo en la mayoría de los ensayos de hormigón o de sus componentes, tanto las normas americanas como europeas, junto con s (o s%), incluyen el rango de variación de dos o más determinaciones realizadas por el mismo operario, empleando el mismo equipamiento y en un corto período de tiempo [23,25-27]. Es posible la vinculación de carácter estadístico entre s (o s%) y el rango de variación absoluto (o relativo) para resultados de ensayos que pertenecen a una misma población de distribución normal. La norma ASTM C670, Tabla 1 [33], indica la vinculación entre ambos para la variabilidad de los métodos de ensayo, y dependiendo de la cantidad de ensayos. Por ejemplo, considerando dos ensayos, s o s% se debe multiplicar por 2,8 para obtener d2 o d2% respectivamente y considerando tres ensayos, s o s% se debe multiplicar por 3,3 para obtener d3 o d3% (estos últimos equivalen a los parámetros R3 o R3% del trabajo).

En particular, los adoquines son elementos de hormigón y de igual forma a lo expuesto anteriormente, presentan variabilidad asociada a la producción (en los materiales, en la dosificación y mezclado, en la compactación y curado) y al ensayo [30]. En su producción se emplea arena, gravillín (habitualmente piedra partida de 5 mm a 14 mm), cemento pórtland y agua. Se mezclan los componentes, se llena un molde (de varios adoquines) y luego se vibro-compacta. Los adoquines son colocados en estanterías y curados en horno de vapor a una temperatura entre 50 °C y 70 °C. Finalizado el curado, estos se desmoldan, se colocan en pallets y son llevados al depósito de stock. De este depósito son extraídos aleatoriamente las muestras para realizar los ensayos de control de calidad. El control de calidad se realiza por lote. Un lote está constituido por un conjunto de adoquines de iguales características, producidos bajo las mismas condiciones y con los mismos materiales. Los adoquines son extraídos de forma aleatoria del lote, por lo tanto, la variabilidad de los resultados de ensayo incluirá la variabilidad entre moldes y la variabilidad entre elementos pertenecientes al mismo molde. Como se expuso en la Tabla 2, el presente trabajo permitió estimar la variabilidad de los resultados de ensayo considerando la variabilidad propia del ensayo y la variabilidad entre muestras extraídas de un mismo molde.

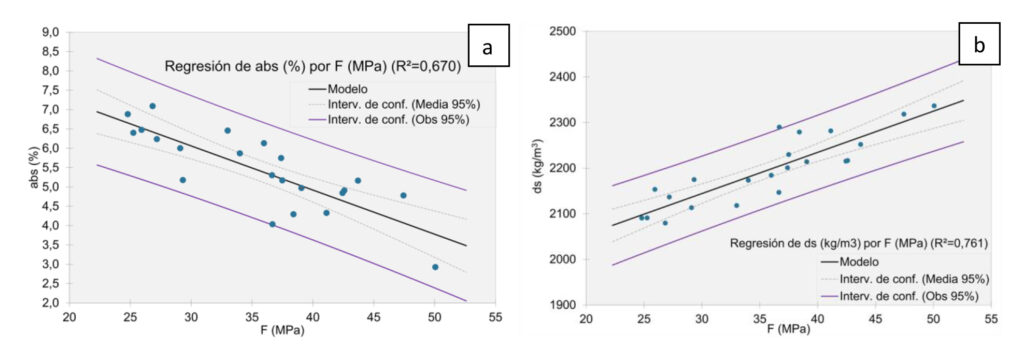

3.3 Correlación entre la resistencia a la compresión y el resto de las propiedades físico-mecánicas

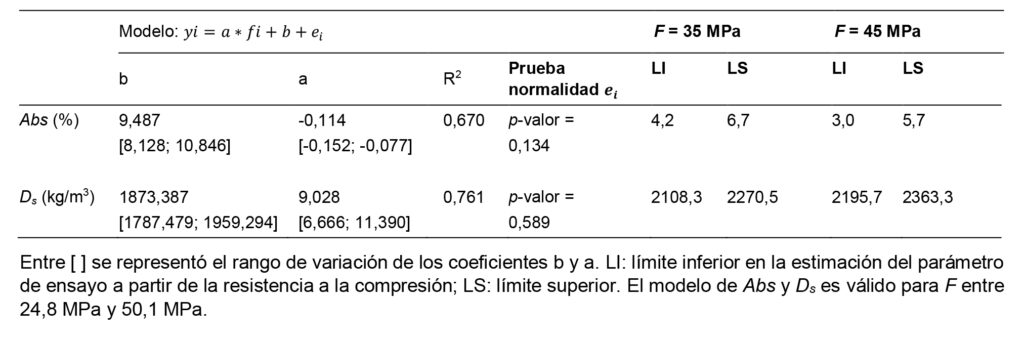

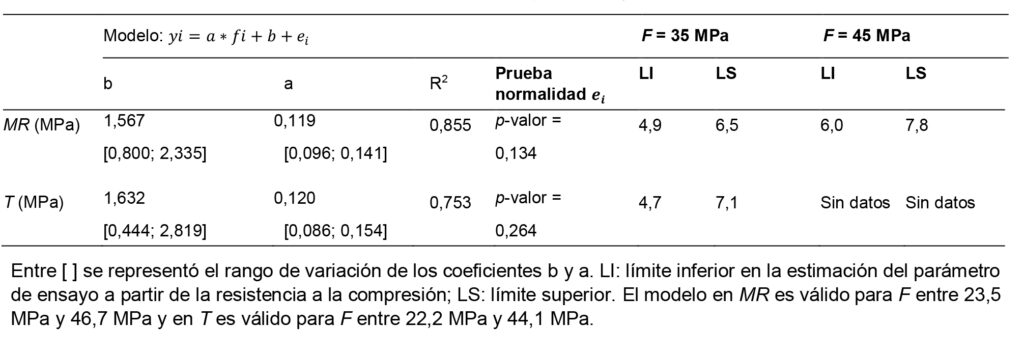

En la Figura 15 se expone la correlación de la absorción de agua (Abs) con la resistencia a compresión (F) y de la densidad en estado seco (Ds) con la resistencia a la compresión (F). En la Tabla 3 se presenta los datos de cada modelo de regresión y la estimación de Abs y Ds en función de los niveles de resistencia de la norma UNIT 787 [13].

Tabla 3. Resumen del modelo de regresión lineal y estimación de los parámetros Abs y Ds en función de F (para 35 MPa y 45 MPa)

En ambos parámetros de ensayo se obtuvo una razonable correlación con la resistencia a la compresión, esto se reflejó en el coeficiente de correlación R2 (0,670 y 0,761 respectivamente), el coeficiente “a” del modelo de regresión no incluyó al 0 entre sus posibles valores y la prueba de normalidad de los residuos (prueba Shapiro-Wilk) dio un p-valor mayor al nivel de significación (α = 0,05) en ambos casos. La mayor absorción está relacionada a mayor porosidad y a una menor resistencia a la compresión. Por lo tanto, existe una relación inversa entre ambas variables. Respecto a la densidad, cuanto mayor sea la masa volumétrica del elemento, menor su porosidad y por lo tanto mayor la resistencia a la compresión, existiendo una relación directa. Ambos comportamientos han sido reportados previamente por otros autores [23,24].

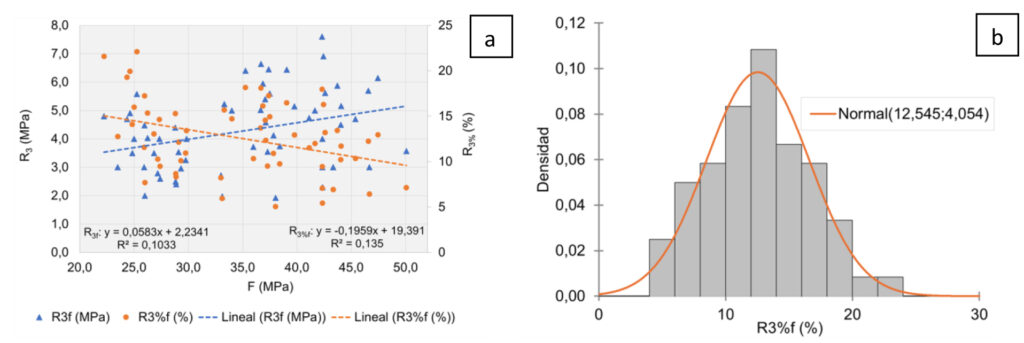

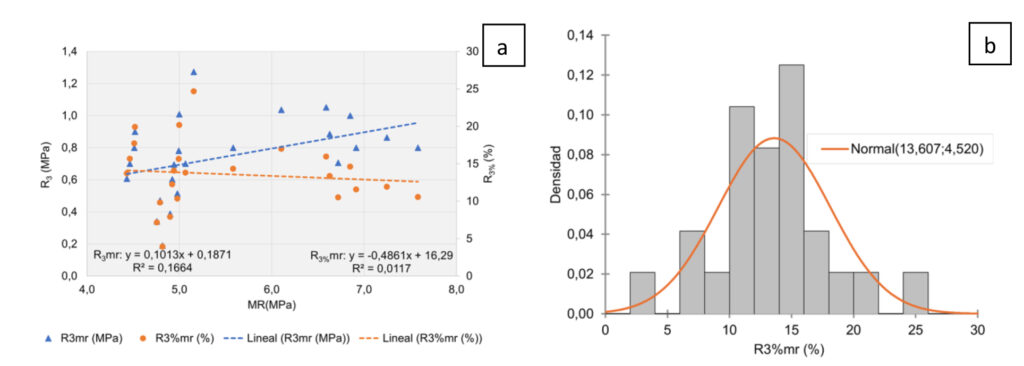

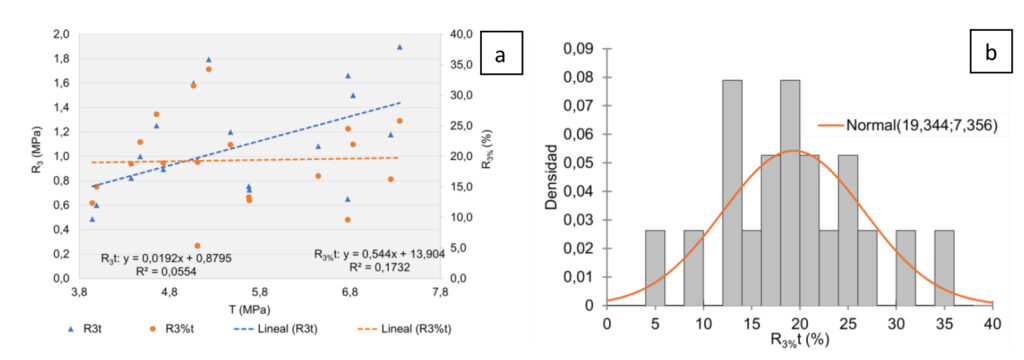

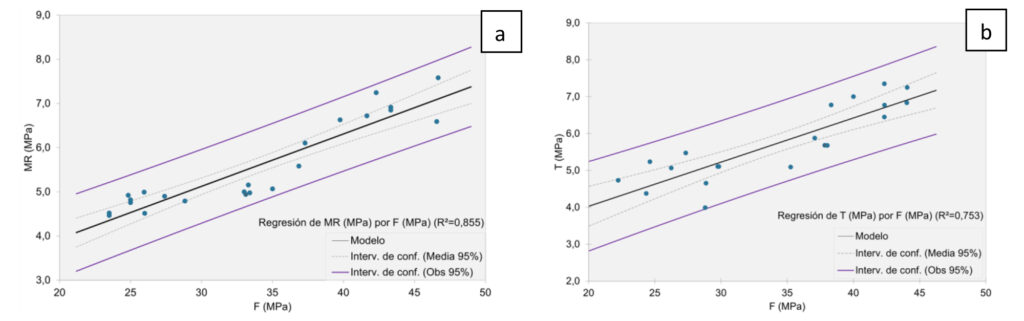

En la Figura 16 se expone la correlación del módulo de rotura (MR) con la resistencia a compresión y de la resistencia a tracción indirecta (T) con la resistencia a compresión. En la Tabla 4 se presentan los datos de cada modelo de regresión y la estimación de MR y T en función de los niveles de resistencia de la norma UNIT 787 [13].

Figura 16. Gráficos de modelos de regresión lineal. a) MR vs. F. b) T vs. F.

Si bien ambos parámetros de ensayo presentaron una razonable correlación lineal con la resistencia a la compresión (esto se reflejó en el R2, en el rango de variación del término “a” el cual excluye al 0 y en la prueba de normalidad a los residuos del modelo de regresión), se obtuvo una mejor correlación entre el módulo de rotura (MR) y la resistencia a la compresión que entre la resistencia a tracción indirecta (T) y la resistencia a la compresión (R2 de 0,855 y 0,753, respectivamente).

Por lo tanto, partiendo de los niveles de resistencia a compresión que existe actualmente en la norma UNIT 787 [13] de 35 MPa y 45 MPa, para cada nivel se sugiere tomar como referencia los valores medios de los otros parámetros de ensayo (absorción, densidad en estado seco, módulo de rotura y resistencia a tracción por compresión) comprendidos en los rangos indicados en las Tabas 3 y 4.

Tabla 4. Resumen del modelo de regresión lineal y estimación de los parámetros MR y T en función de F (para 35 MPa y 45 MPa).

A 35 MPa (clase de resistencia menor en UNIT 787 [13]), la absorción estuvo por debajo de 7,0 %, por lo tanto y considerando la producción local, en la práctica este no sería una limitante ya que, al cumplir con el requisito de resistencia, la absorción sería menor. En caso de adoptar un límite se propone reducirlo a 6 % al nivel de 35 MPa y 5 % al nivel de 45 MPa.

El rango de densidades estimado para ambos niveles de resistencia se consideró dentro de los niveles esperados para hormigón fabricado con agregados naturales y cemento pórtland normal [21,22,34]. Si bien no se considera necesario la adopción de una exigencia en este parámetro, puede ser un dato útil para calcular el peso por unidad de superficie del pavimento.

A 35 MPa de resistencia a compresión media, la estimación del módulo de rotura medio estuvo comprendido entre 4,9 MPa y 6,5 MPa y la resistencia a tracción indirecta por compresión entre 4,7 MPa y 7,1 MPa. Para 45 MPa de resistencia a compresión media, el módulo de rotura estuvo entre 6,0 MPa y 7,8 MPa. Como se observa en la Figura 16b, a 45 MPa de resistencia a la compresión no se tuvieron resultados de tracción indirecta, por lo que no es válido extrapolar el modelo de correlación hasta ese nivel de resistencia.

Rachman y colaboradores [35] evaluaron la producción de adoquines con la incorporación de ceniza proveniente del té. El rango de resistencia a la compresión estuvo comprendido entre 7 MPa y 20 MPa y el módulo de rotura entre 1,5 MPa y 3,7 MPa. Los coeficientes del modelo de regresión lineal entre ambas variables fueron 0,16 y 0,67 (a y b, respectivamente). Por lo tanto, la pendiente de la regresión resultó similar a la obtenida en los datos propios (0,16 contra 0,12).

Benítez y colaboradores [36] realizaron un trabajo experimental donde se obtuvieron resistencias a la compresión entre 25,6 MPa y 43,2 MPa, el módulo de rotura estuvo comprendido entre 5,1 MPa y 7,8 MPa. En este, el módulo de rotura representó cerca del 20 % de la resistencia a compresión. En los datos propios esta relación fue algo menor, 16 % aproximadamente. Para vigas de hormigón y según lo reportado en la bibliografía para el método de ensayo de tres puntos (equivalente al ensayo en adoquines) la relación entre ambas resistencias está comprendida entre 15 % y 25 % [34].

La norma IRAM 11656 [8] adopta un mínimo en el valor medio del módulo de rotura de 4,2 MPa. Considerando la producción nacional, este límite resultó por debajo del nivel de resistencia a la compresión de 35 MPa. La norma NTG 41086 [10] para tránsito industrial pesado adopta un límite más exigente en el valor medio de módulo de rotura de 5,4 MPa. Este límite se ajustaría mejor a los niveles de resistencia a la compresión obtenidos de la producción nacional. Aplicando el modelo de regresión lineal, este límite estaría dentro del rango obtenido para 35 MPa de resistencia a la compresión. La norma NTC 2017 [9] (adoptada como referencia en IRAM y UNIT) además del límite de 4,2 MPa ya mencionado, adopta el límite de 5,0 MPa para el valor medio. De los datos experimentales, este límite quedó dentro del rango obtenido para 35 MPa de resistencia a la compresión. Límites similares aplican para la NTON 12 009 [37].

La norma UNE-EN 1338 [11] y la NTE 3040 [12] exigen un valor característico de 3,6 MPa en la resistencia a tracción indirecta. Por ser un valor característico no se puede extrapolar a los datos propios de correlación.

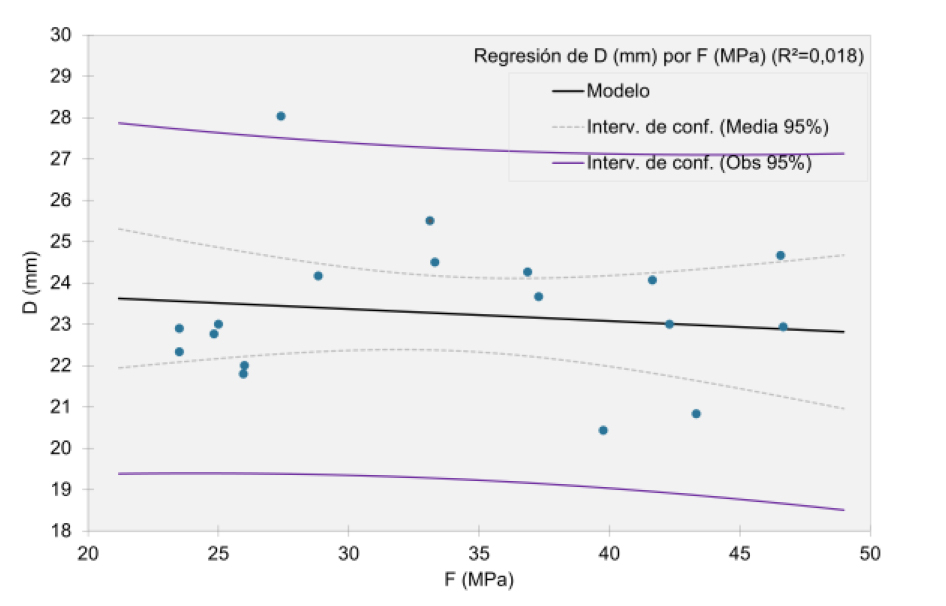

Por otro lado, se analizó la correlación entre la resistencia al desgaste (a través del parámetro ancho de huella de desgaste D) y la resistencia a la compresión (F). En las muestras ensayadas no se observó correlación alguna (R2 de 0,018). Se evidencia en la Figura 17 la disposición de los resultados sobre una franja predominantemente horizontal, lo cual indicó la independencia de D respecto de F.

Intuitivamente se podría esperar que, al mejorar las propiedades mecánicas de los adoquines, mejorara la resistencia al desgaste. Sin embargo, esto no fue observado en los datos experimentales. Se considera un parámetro importante el que debe estar incluido como requisito normativo, ya que no presentó correlación con la resistencia a compresión, pero es fundamental para el comportamiento y durabilidad de estos pavimentos. Es conocido [37,38] que la resistencia al desgaste se ve afecta por la calidad y dureza de los componentes que se encuentran cerca de la superficie del elemento, mientras que la resistencia mecánica es una propiedad de volumen. En la resistencia a la abrasión influyen diversas características de los materiales; tanto la pasta de cemento como el mortero presentan menor resistencia a la abrasión que los agregados. A la vez, distintos tipos de agregados proporcionan diferente resistencia a la abrasión en función de su dureza, pero puede no ser tan significativo su efecto en la resistencia a la compresión. También el uso de adiciones (en forma de puzolanas o cementantes), incrementa la resistencia a la compresión, pero no aporta incrementos significativos en la resistencia a la abrasión [39]. Esta falta de correlación ya había sido reportada por Arango [40]. El autor evaluó la correlación de diferentes propiedades físicas-mecánicas, ensayando adoquines procedentes de diferentes productores de Colombia. En relación con la evaluación del desgaste empleó el mismo método que en la presente investigación y no observó correlación con ninguna de las otras propiedades.

A su vez se hace una mención crítica al método de ensayo de desgaste. La metodología está normalizada en otras regiones, pero su aplicación en Uruguay es nueva. El equipo fue fabricado en el marco de la tesis doctoral “Propiedades físico-mecánicas en adoquines y evaluación de la capacidad estructural de pavimentos articulados”. Si bien se realizó la calibración con el material patrón según lo indica el procedimiento normativo, no se realizó un estudio de repetibilidad y de reproducibilidad para evaluar la confiablidad de los resultados.

- Conclusiones

Este estudio evaluó las propiedades físico-mecánicas de adoquines de hormigón de producción nacional, generando una base de datos que podrá contribuir a la actualización de la normativa vigente. Se incluyeron los parámetros de absorción de agua, densidad, resistencia a compresión, módulo de rotura, resistencia a tracción indirecta por compresión y resistencia a la abrasión. Se analizó la variabilidad entre los resultados de ensayo en adoquines pertenecientes a un mismo molde de producción y la correlación entre los diferentes parámetros y la resistencia a la compresión.

Se propone que la evaluación de cada una de las propiedades físico-mecánicas se realice considerando requisitos tanto para la media aritmética, como para los resultados individuales de tres adoquines ensayados. Como antecedente local, se sugiere adoptar los siguientes valores de variabilidad máxima: 1,4 % en la absorción de agua (diferencia absoluta entre máximo y mínimo), 105,2 kg/m3 en la densidad en estado seco (diferencia absoluta entre máximo y mínimo), 19,2 % en la resistencia a la compresión (diferencia relativa entre máximo y mínimo), 21,0 % en el módulo de rotura (diferencia relativa entre máximo y mínimo), 31,4 % en la tracción por compresión indirecta (diferencia relativa entre máximo y mínimo) y 3,1 mm en la huella de desgaste (diferencia absoluta entre máximo y mínimo), correspondientes al límite superior de R3 (o R3%), según se detalló en la Tabla 2. Se deberá tener en cuenta que estos valores reflejan la variabilidad obtenida a partir de muestras provenientes de un mismo molde de producción. Por lo tanto, para una serie de tres adoquines extraídos de diferentes moldes la variabilidad podría incrementarse, aspecto que deberá contemplarse al establecer criterios de aceptación.

La absorción de agua en la mayoría de los casos cumplió con el límite normativo nacional vigente (≤ 7 % para resultados individuales), aunque se identificó que este umbral resultó relativamente laxo, por lo que se sugiere su revisión y posible ajuste hacia un valor más restrictivo, cercano a 6 %. Por su parte, la densidad en estado seco se encontró entre los valores habituales para hormigón convencional (entre 2080 kg/m3 y 2337 kg/m3), aunque se observó una variabilidad considerablemente mayor a lo que indican las normas para hormigón endurecido, alcanzando 105,2 kg/m3 en los adoquines frente a 21,5 kg/m3, según la norma

UNE-EN 12390-7 [23], considerando un método de ensayo similar.

El 40 % de los moldes ensayados presentó una resistencia a compresión menor a la resistencia de 35 MPa establecido en la norma UNIT 787 [13], evidenciando una heterogeneidad en la producción local. Esto sugiere la necesidad de incorporar nuevas clases de resistencia en futuras actualizaciones normativas para reflejar mejor la variabilidad observada en el mercado.

Si bien tanto el módulo de rotura como la resistencia a tracción indirecta presentaron una adecuada correlación con la resistencia a la compresión, se obtuvo una mejor correlación entre el módulo de rotura y la resistencia a la compresión. Entre las tres resistencias mecánicas se propone adoptar el módulo de rotura como requisito en la actualización normativa. Además de ser la forma en que el adoquín se comporta estructuralmente en el pavimento, para el ensayo se necesita una carga máxima menor, presenta menor dispersión de los resultados individuales en comparación con la resistencia a tracción por compresión, a la vez que se puede hacer su determinación a continuación del ensayo de desgaste, ambos sobre el mismo adoquín.

Por otro lado, la resistencia a la abrasión mostró una elevada variabilidad (R3 podría alcanzar 3,1 mm de diferencia entre huellas de distintos adoquines) y no presentó correlación con la resistencia mecánica, lo que sugiere que otros factores influyen significativamente en esta propiedad. Dado que el método de ensayo y el equipo utilizado para la evaluación de la abrasión han sido recientemente incorporados al laboratorio, se recomienda realizar estudios adicionales de repetibilidad y reproducibilidad para validar su aplicación, habida cuenta que otros investigadores también han reportado elevada variabilidad con este método de ensayo.

Como limitante del trabajo se menciona que las correlaciones establecidas se basan en un conjunto de muestras extraídas de la producción local, sin haberse analizado su representatividad respecto a la totalidad de la producción de adoquines en Uruguay.

Fuentes de financiamiento

Este trabajo fue financiado por el Departamento de Construcción del Instituto de Estructuras y Transporte, Facultad de Ingeniería.

Contribución de autoría

P. Vila: Metodología, Recursos, Investigación, Análisis formal, Redacción y Visualización. M. N. Pereyra: Conceptualización, Supervisión y Adquisición de fondos.

Declaración de conflictos de interés

Los autores declaran que no existe algún conflicto de interés.

Referencias

[1] Arjun Siva Rathan, R. T., y Sunitha, V. (2024). Structural design of interlocking concrete block pavements (1ra ed.). CRC Press. https://doi.org/ppwg

[2] Arjun Siva Rathan, R. T., Aravinda Sai, V., y Sunitha, V. (2021). Mechanical and structural performance evaluation of pervious interlocking paver blocks. Construction and Building Materials, 292, 123438. https://doi.org/gjvwrs.

[3] Mohamad, H. M., Bolong, N., Saad, I., Gungat, L., Tioon, J., Pileh, R., y Delton, M. (2022). Manufacture of concrete paver block using waste materials and by-products: a review. International Journal of GEOMATE, 22(93), 9–19. https://doi.org/ppwk

[4] Contreras Llanes, M., Romero Pérez, M., Gázquez González, M. J., y Bolívar Raya, J. P. (2022). Construction and demolition waste as recycled aggregate for environmentally friendly concrete paving. Environmental Science and Pollution Research, 29(7), 9826– https://doi.org/gv57sw

[5] American Society for Testing and Materials. (2020). ASTM C936/C936M-20 Standard specification for solid concrete interlocking paving units.

[6] Associação Brasileira de Normas Técnicas. (2013). ABNT NBR 9781 Peças de concreto para pavimentação — Especificação e métodos de ensaio.

[7] Normas Técnicas Obligatorias Nicaragüenses (2010). NTON 12 009 Adoquines de concreto. Requisitos.

[8] Instituto Argentino de Normalización y Certificación. (2019). IRAM 11656 Adoquines de hormigón para pavimentos intertrabados. Requisitos y métodos de ensayo.

[9] Instituto Colombiano de Normas Técnicas y Certificación. (2018). NTC 2017 Adoquines de concreto para pavimentos.

[10] Comisión Guatemalteca de Normas. (2012). NTG 41086 Adoquines de concreto para pavimentos. Especificaciones.

[11] Asociación Española de Normalización y Certificación. (2004). UNE-EN 1338 Adoquines de hormigón. Especificaciones y métodos de ensayo.

[12] Instituto Ecuatoriano de Normalización. (2015). NTE INEN 3040 Adoquines de hormigón. Requisitos y métodos de ensayo.

[13] Instituto Uruguayo de Normas Técnicas. (1989). UNIT 787 Adoquines de hormigón de cemento Pórtland.

[14] Instituto Uruguayo de Normas Técnicas. (1998). UNIT-NM 101 Hormigón. Ensayo de compresión de probetas cilíndricas.

[15] Instituto Uruguayo de Normas Técnicas. (2020). UNIT-ISO 1920-4 Ensayos de hormigón – Parte 4: Resistencia del hormigón endurecido.

[16] Gutiérrez, Á., y Viurrarena, S. (2004). Ensayos de desgaste en adoquines de hormigón para los pavimentos de la terminal logística M’Bopicuá. En XXXI Jornadas Sud-Americanas de Ingeniería Estructural (pp. 0–9).

[17] Tippens, P. E. (2005). Physics. McGraw-Hill Companies.

[18] Instituto Argentino de Normalización y Certificación. (2003). IRAM 1548 Agregados. Determinación de la densidad a granel y de los espacios vacíos.

[19] American Society for Testing and Materials. (2021). ASTM C642. Standard test method for density, absorption, and voids in hardened concrete.

[20] Canadian Standards Association. (2019). CSA A 23.1/CSA A 23.2 Concrete materials and methods of concrete construction/Test methods and standard practices for concrete.

[21] Fernández Cánovas, M. (2007). Hormigón: adaptado a la instrucción de recepción de cementos y a la instrucción de hormigón estructural EHE (8a ed.). Colegio de Ingenieros de Caminos, Canales y Puertos.

[22] Neville, A. M., y Brooks, J. J. (2010). Concrete technology (2 ed.).

[23] Asociación Española de Normalización y Certificación. (2004). UNE-EN 12390-7-2001 Ensayos en hormigón endurecido Parte 7: Densidad del hormigón endurecido.

[24] Gudimettla, J., Mcdaniel, L., Praul, M. F., Grove, J., Conway, R., Ccm, P. E., y Dev, S. (2019). Variability of Fresh and Hardened Properties of Paving – Concrete Mixtures. En Transportation Research Board 98th Annual Meeting (pp. 1–23).

[25] American Society for Testing and Materials. (2020). ASTM C39/C39M-10. Standard test method for compressive strength of cylindrical concrete specimens.

[26] American Society for Testing and Materials. (2016). ASTM C293 / C293M Standard test method for flexural strength of concrete (using simple beam with center-point loading).

[27] American Society for Testing and Materials. (2017). ASTM C496 / C496M Standard test method for splitting tensile strength of cylindrical concrete specimens.

[28] Ministerio de Planificación Federal, Inversión Pública y Servicios, Secretaría de Obras Públicas de la Nación (2005). INTI-CIRSOC. Reglamento argentino de estructuras de hormigón CIRSOC 201. https://www.inti.gob.ar/assets/uploads/files/cirsoc/vigencia-2013/area100/area100a/reglamento201completo.pdf

[29] Gutiérrez, Á., Pereyra, M. N., Bauer, G., y Montero, C. (2012). Control de calidad de adoquines de hormigón: ensayos tendientes a modificar la normativa uruguaya vigente. En XXXV Jornadas Sul Americanas de Engenharia Estrutural (pp. 1–15).

[30] Dowson, A. J. (1998). A manufacturer’s persective of variation within the production process of concrete paving blocks. En Third International Workshop on Concrete Block Paving (pp. 1–9).

[31] Asociación Española de Normalización y Certificación. (2004). UNE-EN 1339 Baldosas de hormigón. Especificaciones y método de ensayo.

[32] Realpe Rivadeneira, G. R. (2020). Desgaste superficial de adoquines: implementación y ajustes en la normativa ecuatoriana. Métodos y Materiales, 9, 27– https://doi.org/g57s38

[33] American Society for Testing and Materials. (2013). ASTM C670 Standard practice for preparing precision and bias statements for test methods.

[34] Maldonado, N. G., y Carrasco, M. F. (Eds.) (2012). Este material llamado hormigón (1ra ed.). Asociación Argentina de Tecnología del Hormigón.

[35] Rachman, A., Akbar, M., Tjaronge, M. W., Lando, A. T., y Irmawaty, R. (2020). Evaluation of sustainable concrete paving blocks incorporating processed waste tea ash. Case Studies in Construction Materials, 12, e00325. https://doi.org/gpb42b

[36] Benítez, A., Bertone, J., y Civitillo, P. (2009). Implementación del ensayo a flexión de adoquines de hormigón. En Conferencia Internacional sobre Pavimentos de Adoquines de Hormigón (pp. 1-11).

[37] Juradin, S., y Babić, M. (2024). Influence of fines less than 0.125 mm on abrasion resistance of concrete. MATEC Web of Conferences, 396, 02012. https://doi.org/ppwz

[38] Cao, A., Ma, Y., Li, Z., Du, X., Li, G., y Wang, A. (2025). Study of the influence of desert sand-mineral admixture on the abrasion resistance of concrete. Materials, 18(2), 446. https://doi.org/ppw2

[39] Poon, C. S., y Chan, D. (2006). Paving blocks made with recycled concrete aggregate and crushed clay brick. Construction and Building Materials, 20(8), 569– https://doi.org/fc5pc9

[40] Arango, J. F. (2006). Adoquines de concreto: propiedades físico mecánicas y sus correlaciones. TecnoLógicas, 16, 121– https://doi.org/ppw3

Este es un artículo de acceso abierto distribuido bajo los términos de la licencia Creative Commons Atribución-NoComercial-CompartirIgual 4.0 Internacional (CC-BY-NC-SA 4.0).

Citar como: Vila, P., y Pereyra, M. N. (2025). Propiedades físico-mecánicas de adoquines de hormigón producidos en Uruguay. Revista Hormigón, 68, 23–45. https://id.caicyt.gov.ar/ark:/s27189058/cbt83nkc2